Bekisting voor de fundering - classificatie, materialen, kenmerken van fabricage en gebruik

Er is een ironisch gezegde onder bouwers: "er zijn geen bouwmaterialen waaruit het onmogelijk is om de bekisting te klinken." Om echter een hoogwaardige en betrouwbare lagerbasis te verkrijgen, moet de materiaalkeuze en de ontwerpkeuze uiterst nauwgezet zijn. Dit artikel beschrijft de belangrijkste materialen waaruit bekisting voor de fundering kan worden gemaakt, hun technische kenmerken, voor- en nadelen. We zullen ook informatie verstrekken over de belangrijkste aspecten van zelfcreatie van bekistingen voor strip- en plaatfunderingen.

De inhoud van het artikel [Hide]

Funderingsbekisting: basisfuncties en vereisten

Bij het kiezen van een materiaal en ontwerp moet een aantal factoren in overweging worden genomen:

De bekisting moet aan alle genoemde eisen voldoen. Alleen in dit geval is het mogelijk om een fundering te verkrijgen die overeenkomt met de berekende lager- en sterkteparameters. In de praktijk kunnen de theoretische eisen als volgt worden geïnterpreteerd.

Geef de constructie de hoogst mogelijke stijfheid om statische en dynamische belastingen van de betonmassa te weerstaan. Om dit te doen, is het noodzakelijk om het berekende aantal hoeken, aanslagen, hellingen en andere bevestigingsmiddelen te gebruiken die door het bekistingsontwerp worden geboden.

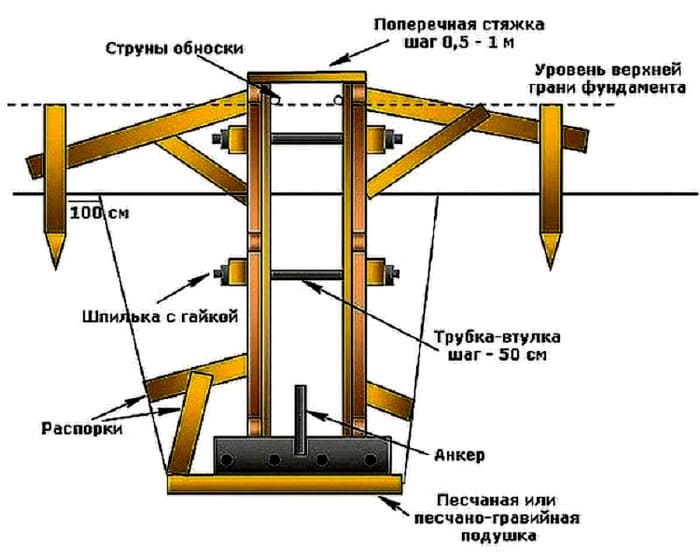

Lay-out van elementen die zorgen voor de stijfheid van de verwijderbare bekisting voor de stripfundering

Als de structuur is samengesteld uit "voorwaardelijk" hygroscopische materialen, is het noodzakelijk om een technologische opening te voorzien tussen twee aangrenzende panelen, maar niet meer dan 2 mm. Na het vullen zal het materiaal opzwellen en deze spleet dichten. Anders kan de strakke installatie van de schilden tot hun vervorming leiden. Lineaire afwijkingen van de opgegeven afmetingen mogen niet groter zijn dan 2-5 mm. Het vullen moet worden uitgevoerd op een zorgvuldig voorbereide ondergrond - een verdicht zand- en grindmengsel van dezelfde diepte over de gehele lengte of het oppervlak van de put. Alleen in dit geval heeft de fundering dezelfde dikte door de hele constructie en zal deze niet barsten onder belasting.

Ontwerpkenmerken

Gewapend beton wordt gebruikt voor de constructie van funderingen en de belangrijkste ondersteunende constructies van gebouwen en constructies. Lagerbases zijn er in een grote verscheidenheid aan vormen. Daarom zijn er veel ontwerpen en soorten bekisting ontwikkeld. Ze kunnen voorwaardelijk worden onderverdeeld in twee hoofdcategorieën: opvouwbaar en niet-opvouwbaar.

Demonteerbaar (verwijderbaar)

Afhankelijk van de uitvoering en het toepassingsgebied worden de volgende soorten klapbekisting voor de fundering onderscheiden.

Niet verwijderbaar

Nadat het beton is uitgehard, worden de belangrijkste elementen van de permanente bekisting onderdeel van de funderingsconstructie. Er worden verschillende soorten onderscheiden, afhankelijk van de kenmerken van het fabricagemateriaal en de functies.

Voor isolatie - polystyreenschuim met hoge dichtheid wordt gebruikt als begrenzer, die bestand is tegen de druk van vloeibaar beton.

Voor isolatie en decoratieve bekleding worden de zogenaamde technische blokken gebruikt. Ze zijn een samengesteld materiaal dat uit meerdere lagen is opgebouwd. Het binnenste deel is gemaakt van schuim, vervolgens het steunelement (optioneel), de buitenmuur is een afwerkingsmateriaal. In de regel wordt kunststeen (panelen van vezelversterkt beton) die het natuurlijke imiteren, als decoratie gebruikt.

Fabricagematerialen en ontwerpkenmerken

Moderne fabrikanten van bouwconstructies en gereedschappen bieden veel opties voor bekisting voor funderingen, die zijn gemaakt van verschillende materialen. Elk van hen heeft zijn eigen voor- en nadelen, evenals het aanbevolen gebruiksgebied.

Plastic

Polypropyleen wordt gebruikt als fabricagemateriaal. Het wordt gebruikt om zowel schilden als bevestigingsmiddelen te maken. Fabrikanten garanderen minimaal 100 gebruikscycli. Dit type funderingsbekisting geeft de ontwikkelaar de volgende voordelen:

Polymeerbekisting heeft echter zijn nadelen:

Kunststof bekisting voor de fundering. Verstevigingsribben en kruisvormige sluitingen zijn zichtbaar vanaf de achterkant

Geëxpandeerd polystyreen

Schuimbekisting is een vast type. Meestal is het gemaakt in de vorm van holle blokken met kant-en-klare interne bruggen om de sterkte en ruimtelijke stijfheid te vergroten. De boven- en onderkant hebben tand-en-groefverbindingen die montage in meerdere rijen mogelijk maken. Voordelen van de bekisting van vaste schuimblokken:

Schuimbekisting heeft echter zeer belangrijke nadelen:

Metalen bekisting

Meestal wordt dikwandig gegalvaniseerd staal gebruikt als metaal voor structurele elementen van verwijderbare bekisting. Er wordt echter aluminium bekisting geproduceerd. Qua ontwerpkenmerken zijn deze twee typen praktisch hetzelfde. De nomenclatuur van elementen bestaat uit de volgende items:

Het gebruik van een groot aantal verschillende bevestigingsmiddelen zorgt voor een nauwkeurigere pasvorm, verzekert de sterkte van de constructie en maakt het ook mogelijk om vrij complexe architecturale vormen van dragende bases te creëren.

| Kenmerkend | Staal | Aluminium |

|---|---|---|

| Omzet (cycli) | 400-450 | 250 |

| Maakbaarheid van installatie | Medium, de elementen zijn behoorlijk zwaar | Goed, je kunt het alleen aan |

| Lineaire uitzettingscoëfficiënt | Laag | Gemiddelde |

| Maximale belasting (kPa) | 90-100 | 80 |

| Gevoeligheid voor corrosie | er bestaat | Nee |

| Onderhoudbaarheid | Gaten kun je lassen met elektrisch lassen | Niet onderhevig aan reparatie |

Houd er rekening mee dat de kosten van aluminiumbekisting 15-20% hoger zijn dan die van staal.

Stalen bekisting - heeft een hoge sterktefactor. Het kan worden gebruikt voor de constructie van dimensionale draagconstructies

Bekisting gemaakt van hout en composiet houtmaterialen

Bij de particuliere woningbouw wordt meestal bekisting van massief hout, vochtbestendig multiplex of OSB gebruikt. Voor ondiepe stripfunderingen wordt vaak afgekeurd en ondermaats hout gebruikt. Verstijvers, steunen en andere bevestigingsmiddelen zijn ook gemaakt van hout. Ondanks het feit dat een dergelijke bekisting beperkingen heeft in sterkte en omzet, blijft het buitengewoon populair in de bouw in voorsteden.

Vezelplaat of Spaanplaat, die worden gebruikt als materiaal voor lineaire panelen, zijn zeer gevoelig voor hoge luchtvochtigheid. Daarom kan het maar één of twee keer worden gebruikt. OSB - kan veel vaker worden gebruikt vanwege antiseptische impregnering en algemene weerstand tegen hoge luchtvochtigheid.

Toepassing multiplex meer gerechtvaardigd, omdat het een vrij hoge flexibiliteit heeft en kan worden gebruikt om gebogen elementen en bolvormen te creëren. Conform de voorschriften wordt voor de bekisting gelamineerd multiplex gebruikt. Maar zelfs bij de systematische verwerking van houtmaterialen met antiseptica, overschrijdt de omloopsnelheid van houten bekistingen zelden 40-50 keer.

Andere materialen

Afhankelijk van het type en het ontwerp van funderingselementen, kunnen verschillende materialen in de constructie worden gebruikt om bekisting te maken:

Dergelijke materialen zijn in de regel vrij specifiek, zowel in gebruik als op het gebied van toepassing, zodat particuliere ontwikkelaars ze praktisch niet tegenkomen.

Doe-het-zelfbekisting voor een stripfundering

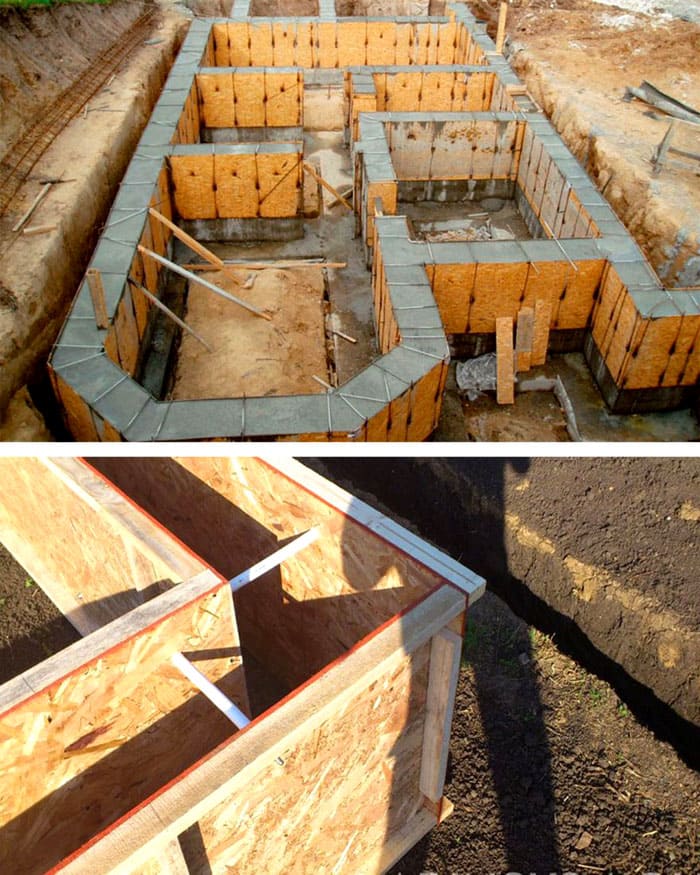

Als meest gangbare materiaal voor het maken van bekisting voor een strookfundering worden, afhankelijk van de afmetingen van de fundering zelf, massief houten platen met een dikte van minimaal 25 mm of vochtbestendig multiplex met een dikte van 5 tot 10 mm gebruikt. U hebt ook de volgende verbruiksartikelen nodig:

- Staven 50 × 50 mm² voor hellingen, afstandhouders en dekvloeren.

- Metal studs met een doorsnedediameter van minimaal 8 mm en een lengte groter dan de breedte van de bekisting.

- Bevestigingsmaterialen: schroeven, zelftappende schroeven of nagels.

- Waterdichtingsmateriaal: dakbedekkingsmateriaal, versterkte polyethyleenfilm, enz.

De volgorde van acties voor de constructie van de bekisting is als volgt:

- De bouwplaats is gemarkeerd volgens de afmetingen van de toekomstige constructie.

- In overeenstemming met het project is de breedte van de toekomstige fundering gemarkeerd.Voor het gemak van installatie van de bekisting wordt de sleuf 30-50 cm breder en 15-20 cm dieper uitgegraven dan de ontwerpdiepte.

- Alle hoeken en diagonalen worden zorgvuldig gecontroleerd.

- Op de bodem van de greppel wordt een zand- en grindkussen neergelegd. Het wordt grondig met water bevochtigd en verdicht.

- Schilden worden omvergeworpen. Hun hoogte moet 10-15 cm hoger zijn dan de berekende hoogte van de fundering (grenzen van betonnen plaatsing).

- Palen worden in de bodem van de sleuf geheid, waarop de bekistingspanelen rusten. De palen worden omvergeworpen met dwarsbalken.

- De dwarsbalken worden, afhankelijk van het type en de dikte van het schermmateriaal, in stappen van 35-50 cm gemonteerd.

- Na het installeren van de schilden en hun bevestiging aan de palen, en het installeren van extra dwarsbalken, wordt waterdichtheid in de bekisting gelegd.

- De folie of het dakbedekkingsmateriaal wordt met een bouwnietmachine aan de wanden van de bekisting bevestigd. De vellen zijn gestapeld met een overlap van 10-15 cm.

- Binnenin past op speciale rekwisieten versterkingskooi.

- Beton wordt gestort.

Gerelateerd artikel:

Video van de installatie van de bekisting voor de stripfundering

Doe-het-zelfbekisting voor een plaatfundering

Bij het opzetten van de bekisting van een plaatfundering moet speciale aandacht worden besteed aan het leggen van voorzieningen. De volgorde van acties is als volgt:

- De bouwplaats wordt gemarkeerd. De afmetingen van de put worden vermeld. In tegenstelling tot de stripfundering kenmerkt de plaatfundering zich door een grote hoeveelheid grondwerk.

- De put is 20-30 cm lager geselecteerd dan de dikte van de plaatfundering. Op deze dikte wordt een zand- en grindkussen gelegd, dat zorgvuldig moet worden aangedrukt.

- Om schade aan het zandkussen te voorkomen kan deze worden afgedekt met een laag cement-zand dekvloer van 10 cm dik, hiervoor wordt zandbeton van het merk m100 gebruikt.

- Het gehele binnenoppervlak is bedekt met een laag waterdichtheid.

- Plaatsen van technische communicatie zijn gemarkeerd. Buizen en ribbels met de overeenkomstige diameter bevinden zich in de put. Op de plaatsen van hun uitvoer wordt wapening ingeslagen en de gegolfde buizen zelf worden eraan vastgemaakt tot een hoogte van meer dan 0,5 m vanaf de bovenrand van de fundering.

- Aan de buitenomtrek van de fundering worden palen van een houten balk met een dikte van minimaal 50 × 50 mm² in de grond geslagen. Afhankelijk van de oppervlakte van de fundering kan de steek van de balken variëren van 50 tot 100 cm.

- Schilden met de juiste hoogte worden vanaf de zijkant van de fundering aan de staven bevestigd - 10-15 cm boven de bovenrand van de fundering. Aan de buitenkant zijn aanslagen aan de palen bevestigd.

- De wapeningskooi wordt gemonteerd.

- Beton wordt gestort.

Geprefabriceerde houten bekisting voor plaatfunderingen, waarbij de wapening als verankering fungeert

Gerelateerd artikel:

Video van de installatie van de bekisting voor de plaatfundering

Galerij

Bekisting voor plaatfunderingen gemaakt van geëxtrudeerd polystyreenschuim, fungeert als verwarming.

Het plaatsen van kunststof bekisting voor een stripfundering lijkt meer op het monteren van een ontwerper

Kant-en-klare kunststof bekisting voor kolommen kan worden gebruikt om boor- of puinbetonpalen te vullen

Metalen bekisting heeft een breed scala aan elementen om verschillende gebogen structuren te creëren

conclusies

Bij het bouwen van particuliere woongebouwen, zomerhuisjes en andere kleine constructies, is het het meest raadzaam om houten bekisting te gebruiken. Helaas is zo'n boom praktisch ongeschikt voor verdere verwerking. Als een groter object gebouwd moet worden (een huis met 2-3 verdiepingen) op moeilijke gronden, of het gebruik van zware bouwmaterialen een vergroting van de fundering vereist, is het het meest aan te raden om een opvouwbare metalen bekisting te gebruiken.